Omnicube.Industry – интеллектуальный мониторинг промышленного оборудования

Omnicube.Industry - программно-аппаратный комплекс на основе платформы Omnicube для мониторинга промышленного оборудования.

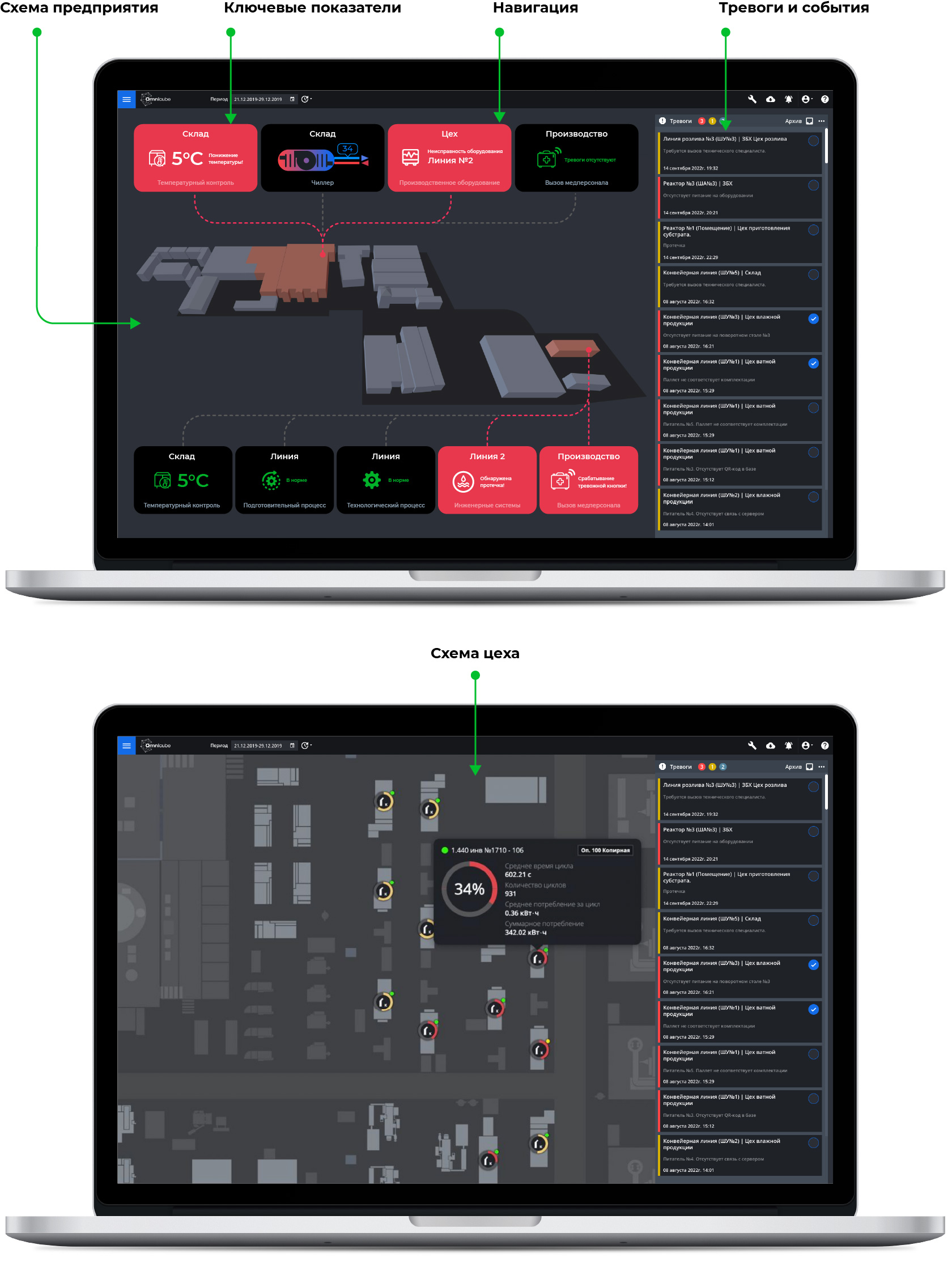

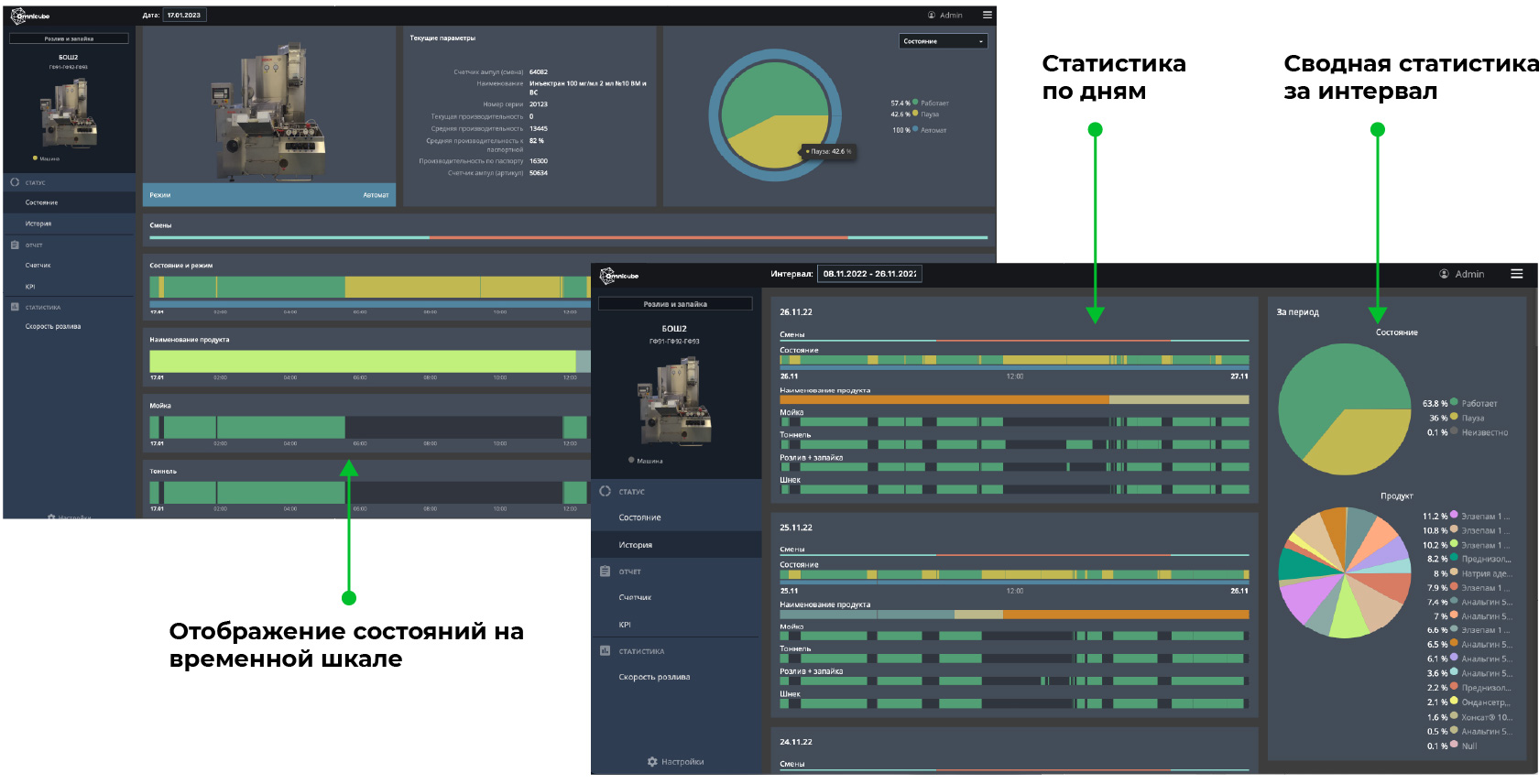

Система отображает текущий статус и статистику работы оборудования, информацию о режимах работы, о количестве выпущенной продукции, а также позволяет оперативно реагировать на возможные неполадки и оптимизировать сервисное обслуживания.

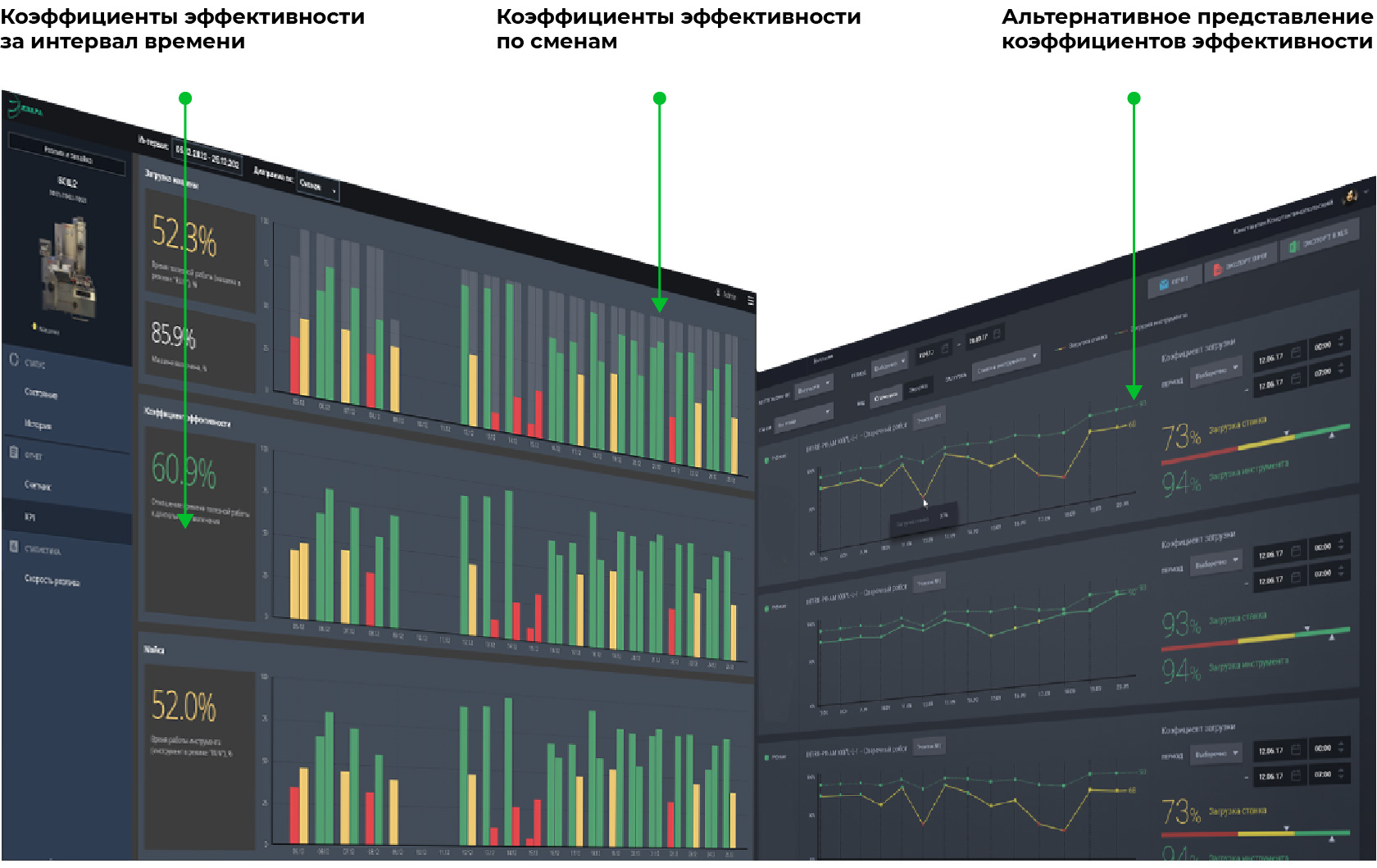

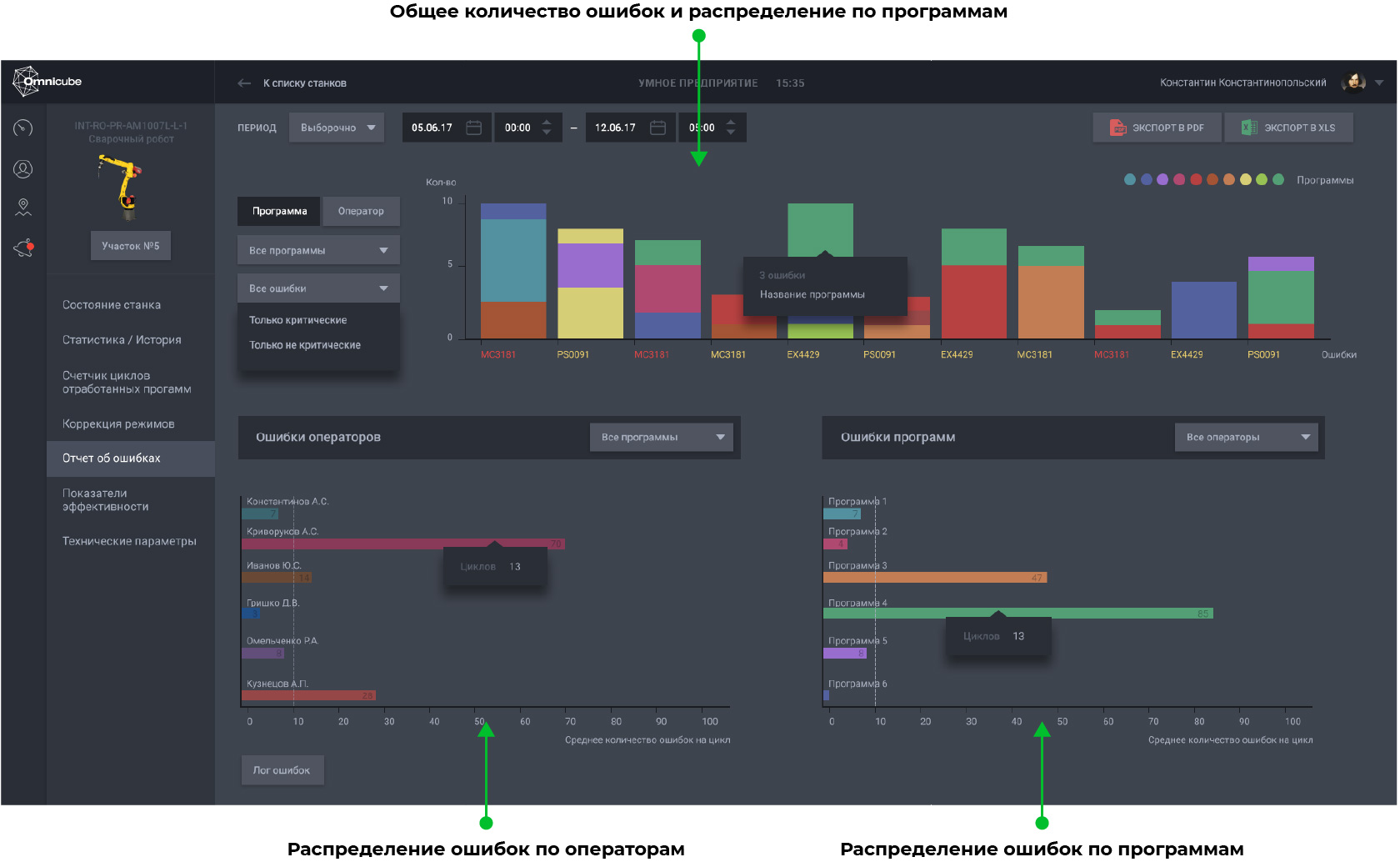

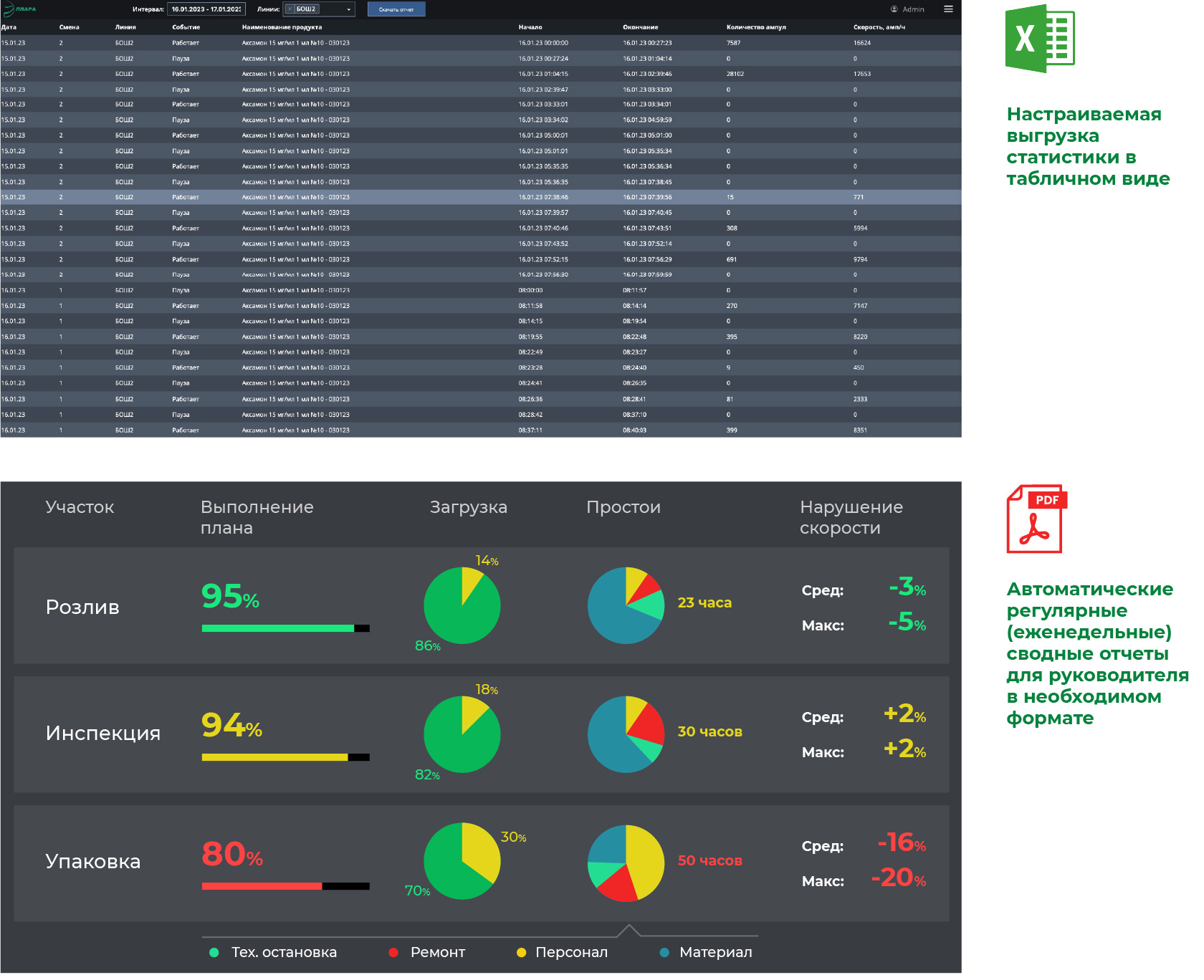

Пользователь системы получает удобный инструмент аналитики производительности оборудования и эффективности работы операторов, в том числе в разрезе выполняемых программ, возникающих ошибок и количества производственных операций.

Функциональные модули Omnicube.Industry

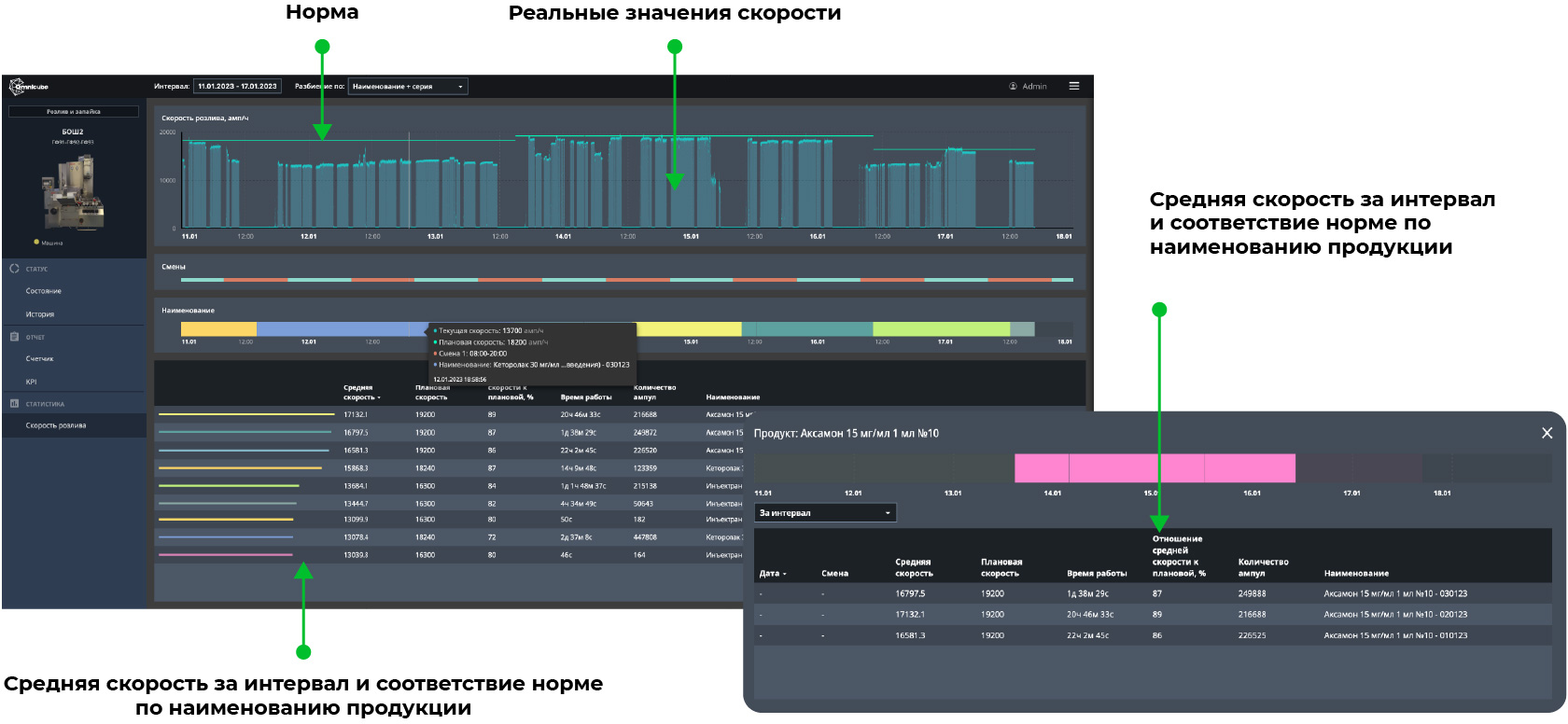

Подробная информация о работе машины и ее узлов в каждый момент времени и за интервал.

Удобный инструмент, предоставляющий достоверную информацию об использовании оборудования для оптимизации загрузки и анализа ситуации в любой момент времени.

Позволяет оценить эффективность использования оборудования на предприятии, непрерывного контролируя реальную загрузку. Система отображает результаты сравнения ключевых индикаторов производительности с эталонными показателями, значения которых можно установить для каждой машины.

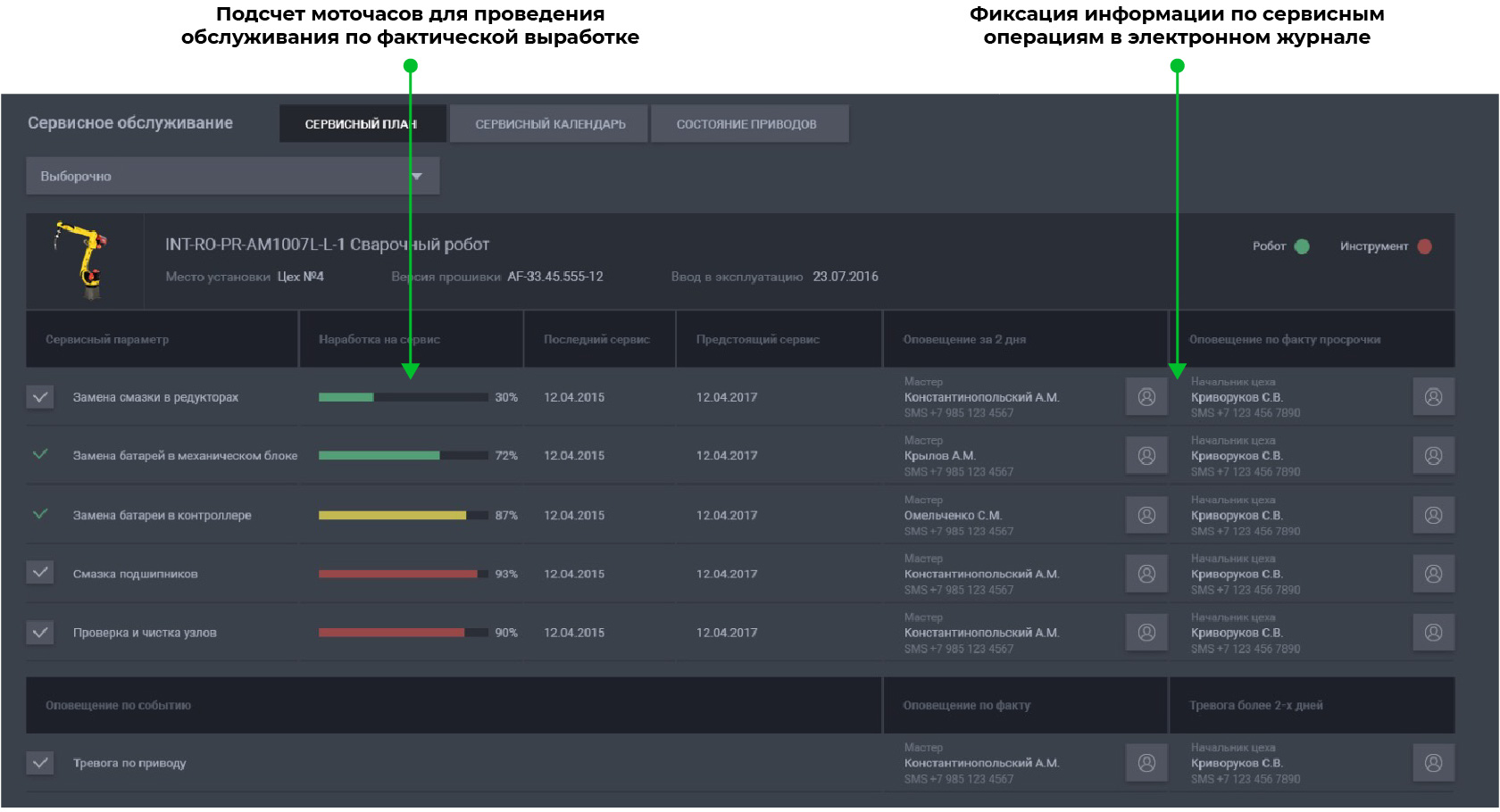

Автоматизированный сервисный календарь с учетом моточасов в удобном интерфейсе визуализации с функцией оповещений о наступлении срока обслуживания. Информация об исполнителе и выполненной работе фиксируется в журнале системы.

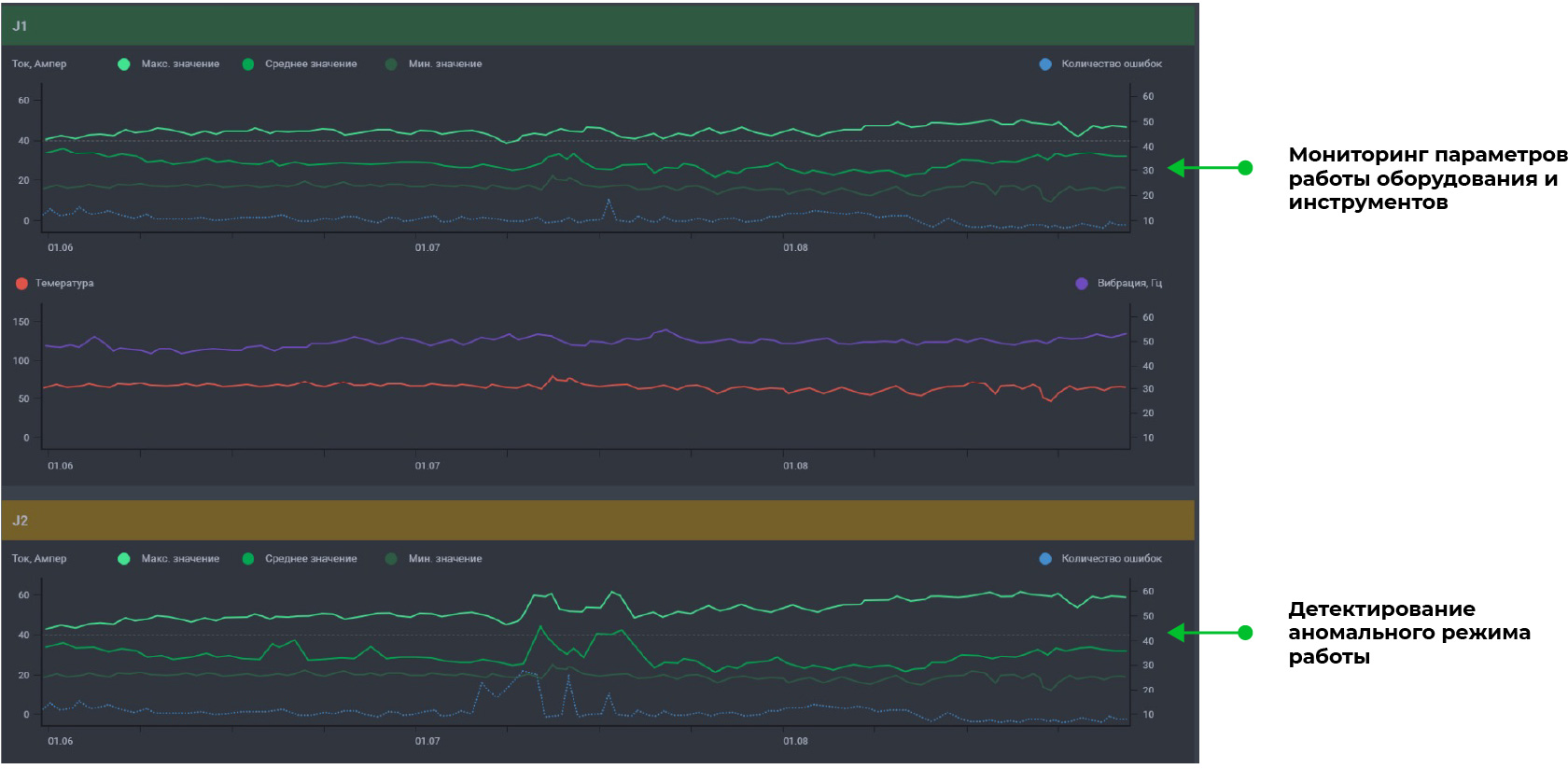

Система контролирует выход значений параметров работы оборудования из допустимой зоны и сигнализирует о потенциальных проблемах. Использование алгоритмов машинного обучения позволяет заранее прогнозировать и предотвращать потенциальные неисправности, минимизировать простои и снизить расходы на ремонт.

Контроль коррекции параметров работы машины оператором и величины отклонения от установленных нормативных значений.

Выявление и пресечение отклонений от технологического процесса, негативно влияющих на качество продукции и производительность.

Фиксация условий производства изделия/партии.

Система позволяет создать цифровой двойник процесса (установки) для удаленного и даже автоматического контроля работы, соблюдения регламента (рецептуры), оптимизации работы оператора (подсказки по следующим шагам процесса, целевым значениям параметров).

Для этого используются показания существующих датчиков или устанавливаются дополнительные. В случае устаревшего оборудования возможно создание «цифрового пульта оператора» для контроля и управления техпроцессом, что является доступным вариантом модернизации.

Программно-аппаратные решения Omnicube на основе алгоритмов искусственного интеллекта позволяют анализировать графические изображения (видеопоток) для контроля процессов производства. Машинное зрение от Omnicube решает задачи автоматического подсчета количества произведенной продукции, выявления брака, состояния конструкций и агрегатов, статуса мест и ячеек хранения. Система работает в том числе и с движущимися объектами, например, подсчет продукции и выявление брака на движущейся ленте транспортера производственной линии.

Возможны различные варианты реализации установки машинного зрения:

- сварная рама из нержавеющей стали;

- стационарная или передвижная (на колесах);

- монтаж элементов установки на производственной линии и других конструкциях;

- установка может быть снабжена принтером этикеток/штрихкодов;

- выбор артикула/ввод серии на экране отображения информации;

- авторизация сотрудника (по RFID карте, паролю, биометрии);

- автоматический запуск анализа объекта по факту появления в зоне контроля;

- сканер/считыватель для идентификации и последующего сквозного учета (необходима маркировка объектов штрихкодом или RFID меткой);

- светоцветовая и звуковая индикация начала/завершения анализа;

- обмен данными с другими информационными системами.

Решения машинного зрения Omnicube позволяют оптимизировать «узкие места» производства, минимизировать задержки, повысить точность производственного учета, взяв на себя функции контроля, которые до этого выполняли сотрудники. В некоторых случаях реализуются возможности, которые невозможно обеспечить другими способами.

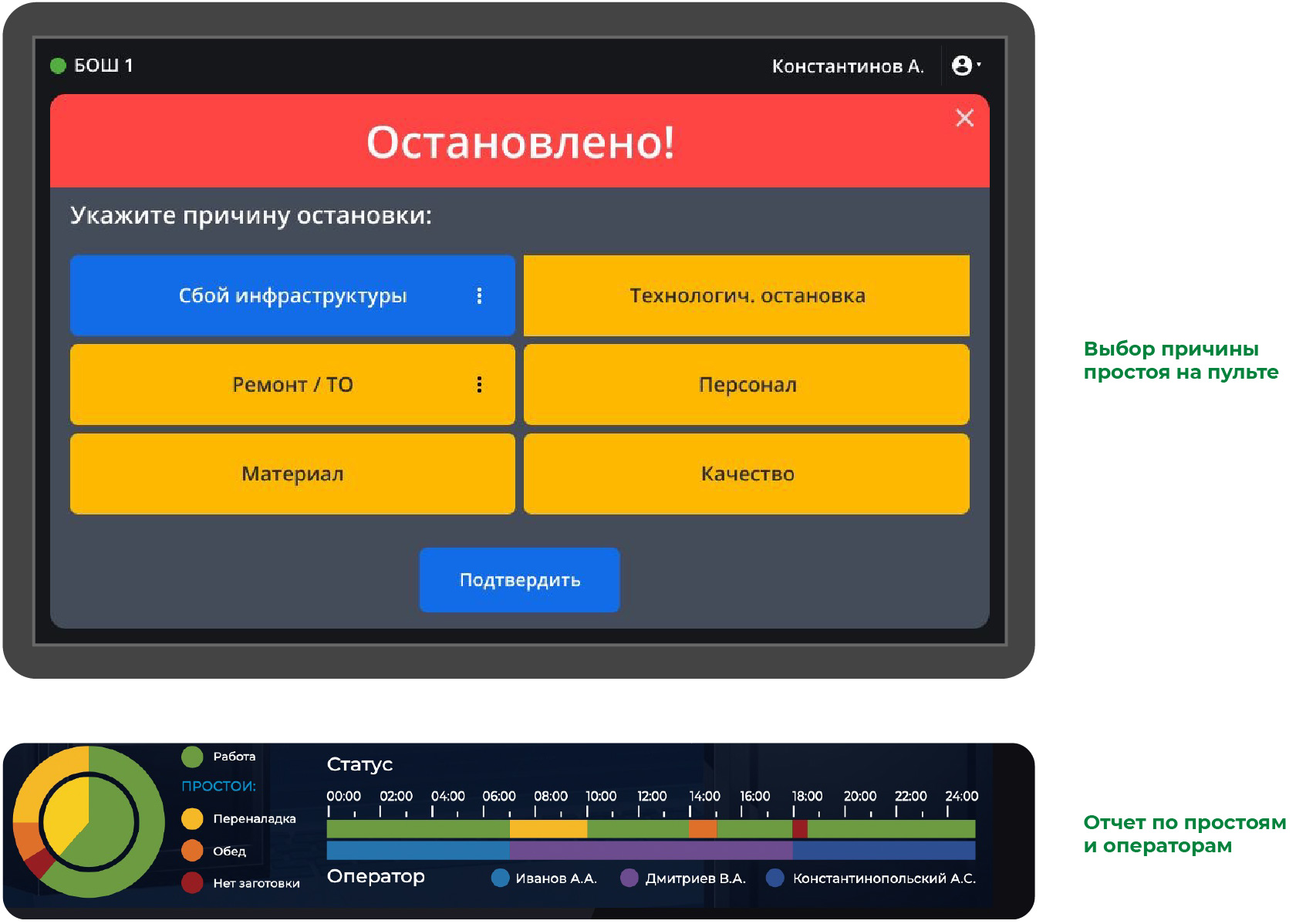

Система позволяет классифицировать простои оборудования, анализировать статистику по простоям, выявить непроизводственные простои. Возможно ввести нормативы по простоям разного типа и контролировать их выполнение. Информация блока простоев важна для оптимизации производственного процесса и повышения эффективности.

Система позволяет настроить регулярную автоматическую рассылку отчетов (например, руководителю перед совещанием).

Мобильное приложение Omni Industry позволяет оперативно получить текущую информацию о работе как всего предприятия, так и отдельных машин. Предусмотрено отображение эффективности работы по групповому и индивидуальному признаку.

Кроме того, в приложении предусмотрен ряд отчетов, таких как произведенная продукция, скорость работы, потребленная электроэнергия, загрузка оборудования, исторические данные.

Аппаратные средства

Для подключения к системе мониторинга Omnicube оборудования без контроллеров ЧПУ (например, универсальные токарные станки), а также прочих станков и агрегатов, не позволяющих штатно осуществить сетевое подключение или сбор данных по параметрам работы, используются дополнительное устройство на основе контроллеров зарубежного (Mitsubishi Electric, Delta) и отечественного (Овен, Wirenboard) производства, а также устройства собственного производства (оборудование линейки УМО).

В основе всех устройств линейки УМО лежит универсальная аппаратная платформа. В зависимости от модели и назначения меняются модули сбора информации и передачи данных

Например, устройство УМО-Э1 предназначено для измерения потребляемой энергии оборудованием. Оно снабжено однофазным датчиком тока, напряжения, частоты и контроллером с Wi-F1 модулем. Устройство служит для быстрого и недорого внедрения мониторинга оборудования базового уровня.

Для анализа состояния узлов и агрегатов оборудования применяются устройства регистрации дискретных и аналоговых сигналов на входах оборудования, которые позволяют получать от оборудования практически любые унифицированные в промышленности сигналы, что делает машину «умной» и позволяет контролировать параметры ее работы. Так, дискретные сигналы 24VDC/220VAC, аналоговые сигналы -10…10V/-20…20mA, сигналы различных датчиков (например, температурных датчиков TC/RTD) могут характеризовать значение различных параметров, начиная от состояния автоматических выключателей или контакторов и факта подачи управляющих сигналов на исполнительные механизмы, до уровня давления в магистралях и температуры узлов агрегатов или рабочих сред.

Наличие высокоскоростных импульсных счётчиков позволяет подключать однофазные или двухфазные импульсные энкодеры, а также различные устройства с импульсными выходами, например датчики и счетчики оборотов, датчики положения вала, расходомеры, плотномеры и т.п

Обеспечивает подключение внешних сетевых устройства, работающих в сетях RS-485, Ethernet. Поддерживаются такие распространенные протоколы передачи данных, как Modbus RTU/TCP, CC-Link, Profibus-DP. Сетевые технологии существенно расширяют объем собираемых данных. Например, при использовании в контролируемом объекте частотно-регулируемого привода поддержка сетей связи позволяет получать такую важную информацию о его работе, как ток, частота вращения и момент на валу электродвигателя.

Позволяет не только определять уровень потребления электроэнергии подключаемого объекта, но и получать такую полезную информацию, как напряжение и ток по каждой фазе, активную, реактивную и полную потребляемую мощность, реальный Cos, перекос фаз, а также уровень гармоник. При правильном подходе только этих данных может быть достаточно для анализа статуса использования оборудования (вкл./выкл., простой, авария, работа, и так далее). Подключение к машине без вмешательства в электрические цепи осуществляется с помощью токовых трансформаторов (клещей).

Подключение к оборудованию таких датчиков осуществляется неинтрузивно, т. е. без вмешательства в электрические цепи и электронные схемы самого оборудования, не повреждает и не изменяет элементы оборудования и не приводит к потере гарантии. Например, съём токовых характеристик осуществляется с помощью кольцевого трансформатора, монтируемого накладным способом на кабели питания. Часто это осуществляется не на самом оборудовании, а еще до подключения машины к сети питания в распределительном электрощите.

Для локального отображения информации и взаимодействия с системой используются сенсорные панели или кнопочные пульты.

Панели могут быть встроены в шкаф автоматики или поставляться в отдельном корпусе. Размер панелей от 10 до 32 дюймов, что обеспечивает достаточное поле для эргономичного размещения всех необходимых элементов управления на экране.

Взаимодействие оператора с панелью HMI происходит через интуитивно понятый графический интерфейс. Например, для ввода причины простоя достаточно лишь коснуться соответствующей виртуальной кнопки на экране, при этом рука может оставаться в перчатке.

Для реализации возможности авторизации персонала на оборудовании и учета рабочего времени используется считыватель RFID карт. Сотрудники могут использовать свои электронные пропуска для обозначения начала и окончания работы, при этом все, что происходит на машине (статистика по собираемым параметрам работы) в системе мониторинга будет относиться к авторизовавшемуся сотруднику.

Устройства биометрической аутентификации позволяют распознать сотрудника по отпечатку пальца или бесконтактно по лицу. Используются специальные терминалы или камеры. (подробнее в разделе «Контроль персонала»)

Архитектура системы

| Fog computing → | Cloud computing → |

Программное обеспечение построено на основе двух подсистем:

- Подсистема сбора, обработки и хранения данных (backend),

- Подсистема визуализации данных (fontend).

Backend

Сбор данных осуществляется отдельными программными модулями - адаптерами по различным протоколам (MTConnect, Raw TCP, DDE, FOCAS, Snap7 и др.). Для каждого протокола предусмотрен отдельных адаптер. Кроме того, адаптеры осуществляют предобработку данных.

Сохранение данных в РСУБД осуществляется через интерфейс REST API.

Система имеет 2 основных интерфейса для интеграции:

- REST API - для получения статистики на основе данных,

- RabbitMQ - для получения данных напрямую с устройств (станков, роботов).

Frontend

Для визуализации данных используется библиотека собственной разработки. В качестве фреймворка используется ReactJS. Доступ к графическому интерфейсу осуществляется через WEB браузер.

Технические требования для установки и эксплуатации системы

Для установки и эксплуатации программного обеспечения рекомендуется использовать сервер со следующими характеристиками:

- Процессор: 64 ядра

- Оперативная память: 192 ГБ

- Дисковое пространство: 8 ТБ доступного пространства (рекомендуется использовать дисковый массив RAID5 или RAID10 из SSD)

Используется свободно-распространяемая операционная система Linux с поддержкой KVM-виртуализации.

Необходимо обеспечить передачу данных от объектов мониторинга (например, станки с ЧПУ, роботы) до сервера системы по протоколу TCP/IP (посредством Ethernet или WiFi).

Программные компоненты системы устанавливаются на сервере как отдельные сервисы (на отдельных виртуальных машинах) из соответствующих дистрибутивов, после чего осуществляется их настройка.

Доступ к графическому интерфейсу системы осуществляется посредством интернет-браузера (рекомендуемый браузер Google Chrome, Mozilla Firefox, Microsoft Edge, Opera, Яндекс браузер) c любого компьютера, имеющего сетевой доступ к серверу.

Для доступа к графическому интерфейсу необходимо ввести логин и пароль. Управление аккаунтами пользователей осуществляется в административном интерфейсе.

Руководство по работе с системой

Руководство по работе пользователей с системой Omnicube.Industry доступно по ссылке для скачивания:

|

Руководство по работе с системой Omnicube |

Уровни мониторинга

Программное обеспечение распространяется на условиях предоставления конечному пользователю права использования Программы для ЭВМ, как простой (неисключительной) лицензии.

Ориентировочная стоимость в пересчете на единицу оборудования, подключаемого к системе, представлена в таблице:

|

Уровень мониторинга |

Описание |

Ориетировочная стоимость за единицу оборудования |

|

Базовый |

Мониторинг основных параметров работы оборудования, таких как состояние станка/робота (работа, пауза, ошибка.), режим (ручной, автоматический), выполняемая программа и статус инструмента (работает, не работает). Возможно представление данных на временной шкале и статистики за выбранный период. |

150 тыс .руб. |

|

Расширенный |

Добавлены специфические параметры работы оборудования и инструмента. Например, для лазера – мощность излучения, состояние корректора подачи. Мониторинг расширенных параметров позволяет отслеживать коррекцию режимов оператором, выявлять отклонения от техпроцесса. Добавлен функционал дополнительной классификации ошибок (критичные/ некритичные) и подробной статистики по ошибкам. |

200 тыс. руб. |

|

Кастомизированный |

Добавлены дополнительные функции анализа и представления данных для более полного представления эффективности работы оборудования, расчета коэффициентов эффективности. Добавлены функции детектирования аномального поведения оборудования с целью детектирования потенциальных поломок. |

250 тыс. руб |

Точная стоимость ПО определяется по запросу клиента, в зависимости от запрашиваемых характеристик. Для запроса стоимости и коммерческого предложения свяжитесь пожалуйста по телефону +7 (495) 642-82-07 или отправьте запрос по электронной почте: info@omnicube.ru